Diament jest naturalnym minerałem, który jest węglem z alotropową siecią krystaliczną. Ze względu na specyfikę struktury molekularnej jest to niezwykle twardy materiał, który można przechowywać w nieskończoność.

Skład chemiczny diamentu można zmienić pod wpływem różnych czynników: wysokiej temperatury, ciśnienia i / lub próżni. W wyniku ich działania diament zamienia się w inny pierwiastek chemiczny, grafit, który ma inny skład cech jakościowych.

Diamenty są produkowane przez naturalne wydobycie i sztuczne wydobycie. W ramach drugiej metody grafit pierwiastka chemicznego jest poddawany wysokiej temperaturze i ciśnieniu. Materiał grafitowy zmienia swoją strukturę molekularną i zamienia się w surowce diamentowe, uzyskując charakterystyczne właściwości wytrzymałościowe.

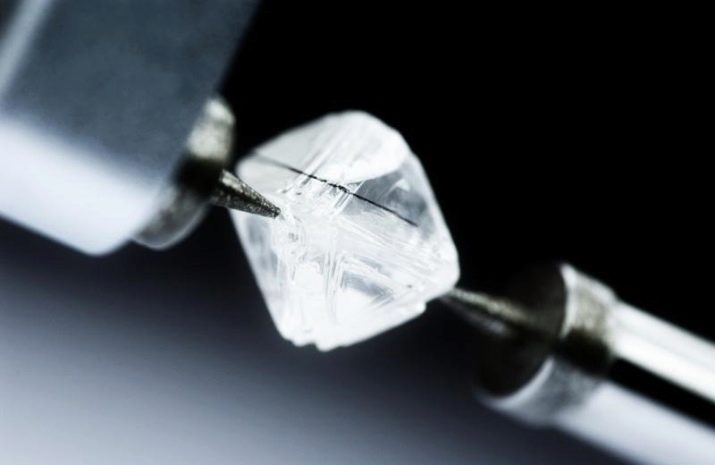

Przed dalszym użyciem uzyskany surowiec wymaga dodatkowego przetworzenia. Czynnik zwiększonej twardości diamentu wymaga specjalnego podejścia do metod jego realizacji.

Historia

Historia wydobycia diamentów jest bardzo młoda. Wynika to ze złożoności poszukiwań i wydobycia minerału, a także trudności związanych z jego przetwarzaniem. Technologia przetwarzania opisanego materiału za pomocą innego diamentu zaczęła zyskiwać popularność dopiero w XIV-XV wieku naszej ery. Do tego czasu ta metoda była używana tylko przez starożytnych indyjskich mistrzów, którzy starannie zachowywali tajemnice technologii.

Na terytorium Rosji rozwój złóż kopalin i rozwój technologii ich przetwarzania osiągnął skalę przemysłową dopiero w drugiej połowie XIX wieku. Dzisiaj na Syberii trwają prace nad wydobyciem tego minerału w kopalniach znajdujących się na liście największych na świecie. Jednocześnie opanował wszystkie rodzaje obróbki diamentów.

Funkcje przetwarzania

Technologia przetwarzania i zestaw odpowiednich do tego urządzeń technicznych są określane przez nazwę ostatecznego celu, dla którego będzie używany przetworzony diament.

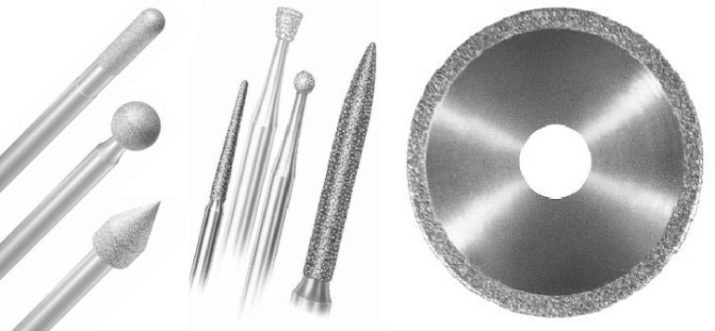

Cechy diamentu wymagają jego zastosowania w różnych systemach technologicznych, narzędziach i urządzeniach. Na przykład mała frakcja diamentowa, miękisz, jest stosowana jako powłoka natryskowa pokrywająca powierzchnie robocze wszelkich urządzeń tnących. Platerowanie diamentowe stosuje się do cięcia tarcz, pił, taśm, przeznaczonych do cięcia metalu, kamienia, betonu, ceramiki i innych materiałów.

Pomimo stabilności diamentu na skutki niszczących obciążeń o szerokim spektrum, jest delikatnym materiałem. Zastosowanie technologii tłoczenia wstrząsów pozwala na kruszenie diamentów w żetony. Kruszenie mineralne odbywa się za pomocą prasy hydraulicznej (ta opcja obróbki jest rzadko stosowana).

Najczęściej stosowaną technologią jest frezowanie walcowe. W ramach tego procesu surowiec jest przenoszony przez przenośnik do specjalnej komory, w której obracają się cylindryczne rolki stykające się ze sobą. Przechodząc między nimi, szorstki diament kruszy się. Biorąc pod uwagę współczynnik wytrzymałości diamentu, na przenośniku stosuje się kilka bloków z obracającymi się rolkami z różnymi przerwami. Pozwala to zmniejszyć obciążenie mechanizmu, ponieważ jest to stopniowe miażdżenie na zasadzie więcej do mniej.

Powierzchnia robocza rolek jest pokryta powłoką diamentową, ponieważ żaden inny materiał nie jest w stanie wytrzymać tego obciążenia w tak skutecznym odpowiedniku.

Parametry wymiarowe frakcji okruchowej są określane przez nazwę celu końcowego, dla którego będą używane. Ziarno diamentowe o większym ziarnie jest używane do obróbki zgrubnej materiałów o wysokim współczynniku wytrzymałości: ceramika, granit, porcelana. Na przykład duża miękisz jest używany jako element tnący na krawędzi roboczej okrągłych koron do cięcia okrągłych otworów w twardych materiałach: płytkach ceramicznych, betonie, płytach granitowych i innych.

Okruchy diamentowe o mniejszej ziarnistości stosuje się do realizacji cienkiej obróbki tych lub tych materiałów. W ramach tego zabiegu materiały są czyszczone, polerowane i polerowane. Polerowanie odbywa się za pomocą specjalnej pasty na bazie pyłu diamentowego. Uzyskanie wiórów diamentowych o różnych rozmiarach ziarna uzyskuje się przez kruszenie i późniejsze przesiewanie.

Przekazywanie zmiażdżonego diamentu przez panele siatkowe o różnych rozmiarach komórek umożliwia uzyskanie frakcji o stałej średnicy.

Proces otrzymywania materiałów diamentowych nadających się do wykorzystania w celach produkcyjnych jest bardziej pracochłonną procedurą niż technologia tłoczenia szokowego. Ponieważ materiały te są używane, na przykład koła do cięcia szkła, końcówki narzędzi tokarskich i inne. Są to elementy składające się wyłącznie z masy diamentowej. Wprowadzanie takich dodatków wiąże się z przeprowadzeniem procedur produkcyjnych związanych z kosztami zasobów i jednoczesnym wykorzystaniem kilku technologii przetwarzania.

Właściwości wytrzymałości diamentu utrudniają wytwarzanie części, które stawiają wysokie wymagania dotyczące parametrów wymiarowych i dokładności kształtu.

Jedynym materiałem, dzięki któremu można wydajnie przetwarzać surowe diamenty, jest sam diament.

Prawidłowa kombinacja czynników wpływających na narzędzie do przetwarzania i przetwarzany materiał pozwala na najbardziej wydajne przetwarzanie. Na przykład, w niektórych przypadkach, przedmiot obrabiany jest ogrzewany w średnim zakresie temperatur, a temperatura urządzenia przetwarzającego jest utrzymywana w obszarze niskiej wydajności cieplnej. W tym przypadku podgrzany przedmiot podlega obróbce, a procent zużycia narzędzia jest zmniejszony.

Zastosowanie tej metody wynika z właściwości diamentu, które uzyskuje pod wpływem wysokich temperatur. Im wyższa temperatura, tym niższy współczynnik wytrzymałości minerału.

Jak dokonać podziału?

Innym sposobem przetwarzania diamentu jest użycie gorącego żelaza. Ten minerał może wejść w reakcję chemiczną z metalem podgrzanym do wysokich temperatur. Gorące żelazo zaczyna wchłaniać węglowy składnik diamentu. W miejscu kontaktu gorącego metalu z minerałem na poziomie molekularnym topi się.

Ta metoda ma niską wydajność produkcyjną, jednak tylko z jej pomocą możliwe jest osiągnięcie pewnych wyników w przetwarzaniu materiału diamentowego.

Zastosowanie metody gorącej stali przeprowadza się, gdy konieczne jest cięcie dużych ilości surowców przy minimalnym stosunku odpadów. Metoda wykorzystuje gorący drut stalowy napędzany przez obracające się wały. W tym przypadku linia cięcia jest możliwie najcieńsza, a strata głównego surowca jest zminimalizowana.

W metodzie cięcia na gorąco można wykonywać tylko manipulacje mające na celu przetwarzanie ogólnego charakteru. Szczegółowe cięcie wykonywane jest przy użyciu bardziej zaawansowanych technik szlifowania.Ta metoda wykorzystuje również technologię wiercenia na gorąco. W tym przypadku element ze stali wiercącej jest również podgrzewany do wysokich temperatur. Skuteczność metody jest również zwiększona przez ogrzewanie obu części w wyniku tarcia o siebie.

Wiercenie diamentowe jest używane do obróbki zgrubnej. Wzdłuż linii podziału obrabianego przedmiotu wiercone są otwory o pożądanej średnicy. W nich zanurzone są specjalne ekspandery kotwiczne. Technologia pozwala zarządzać ekspansją kotwic na przemian lub jednocześnie. Z tego powodu możliwe jest kontrolowane rozdzielenie przedmiotu wzdłuż danej linii.

Kluczową rolę dla skuteczności metody odgrywa kąt, pod którym wierci się otwory. Wszelkie odchylenia od określonych wartości mogą prowadzić do dokładności przebicia.

Czym jest polerowany diament?

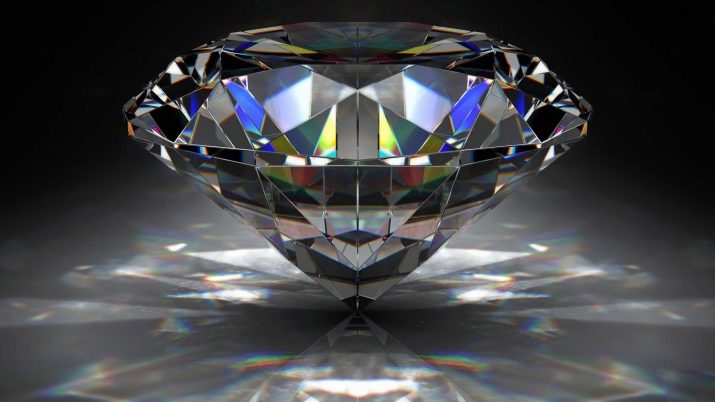

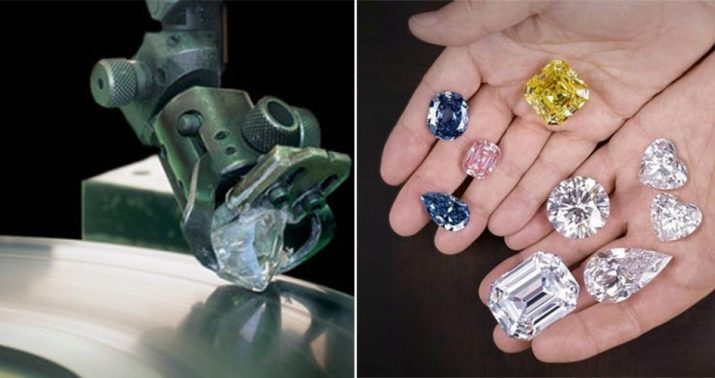

Głównym kierunkiem w technologii przetwarzania tego minerału jest jego szlifowanie. Dzięki tej procedurze diamenty uzyskują ostateczną formę, aw niektórych przypadkach zamieniają się w kamienie szlachetne.

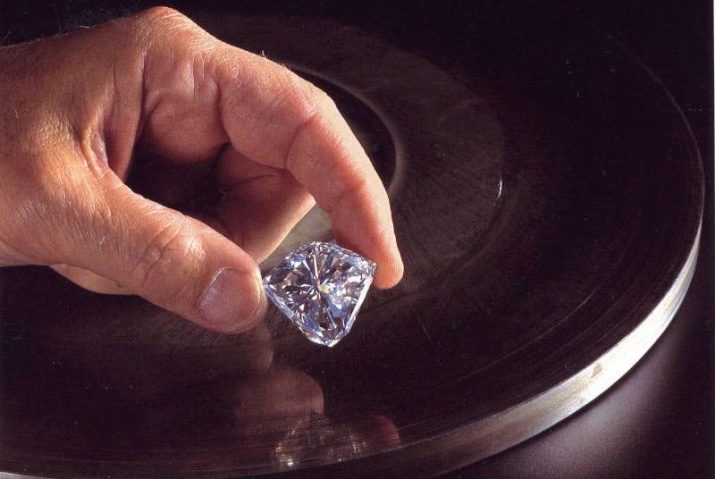

Tworząc diamenty, mistrzowie uciekają się do metod przetwarzania krok po kroku. Szorstki surowiec jest usuwany z zanieczyszczeń innych minerałów, jeśli występują. Następnie wykonywane jest cięcie zgrubne, dzięki któremu powstaje główna forma przyszłego produktu. Po tym zaczyna się cięcie.

Do szlifowania diamentowego minerału stosuje się urządzenia wyposażone w specjalne dysze - tarcze lub płyty o grubości, kształcie i materiale produkcyjnym odpowiadające nazwie wykonywanej procedury. Powierzchnie robocze tych dysz są pokryte cząstkami diamentu o różnych średnicach.

Jeśli cięcie zostanie wykonane w celu uzyskania kamienia - diamentu, wówczas stosuje się wiele dysz o szerokim zakresie parametrów wymiarowych. Pierwsze zastosowane płyty lub tarcze z ziarnem diamentowym o największej średnicy. W miarę postępu procesu zmniejsza się ziarnistość dysz. Końcowe polerowanie odbywa się za pomocą nanocząstek diamentowych.

Narzędzia używane do cięcia są różne pod względem celu i zasady działania. Niektóre z nich działają na skutek obecności ruchu obrotowego wirnika, na którego wałku końcowym zamocowana jest tarcza szlifierska. Praca innych narzędzi opiera się na zasadzie ruchu posuwisto-zwrotnego. Płyty szlifierskie są wkładane do specjalnych zacisków tych narzędzi.

Podczas przetwarzania diamenty są szlifowane do przezroczystego stanu szklistego. Ze względu na fakt, że krawędzie przyszłego diamentu znajdują się w ściśle dopasowanych pozycjach, a pod określonym kątem, szorstki materiał przekształca się w kamień szlachetny. Na ostatnim etapie przetwarzania jest polerowany do stanu lustrzanego.

Reprodukcja całego procesu zajmuje bardzo dużo czasu (czasami lat), co tłumaczy się odpornością minerału na efekty zewnętrzne.

Interesujące informacje na temat wydobywania i przetwarzania diamentów można znaleźć w następnym filmie.